O cementu

Proizvodnja

Koraci i faze

Proizvodnja portland cementa je složen tehnološki proces koji se sastoji iz dva osnovna koraka. U prvom se toplotnom obradom ulazne sirovine bitno menjaju stvarajući cementni klinker. U drugom, mlevenjem klinkera sa gipsom nastaje konačni proizvod – cement.

Opšta tehnološka šema proizvodnje portland cementa, koja uključuje i postupke sa sirovinama i gotovim proizvodom, sastoji se iz sledećih osam faza:

- eksploatacija cementnih sirovina

- priprema sirovina (usitnjavanje i mešanje)

- uskladištenje sirovinskog brašna

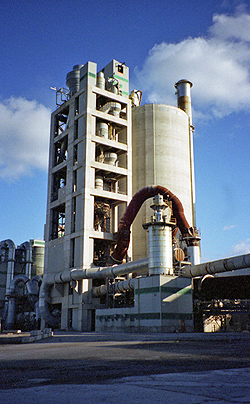

- pečenje sirovinskog brašna (proizvodnja klinkera)

- odležavanje klinkera

- mlevenje klinkera u cement

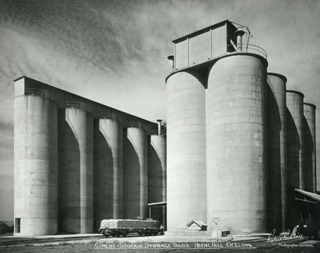

- uskladištenje cementa

- pakovanje i otprema.

Sirovine

U osnovne sirovine koje služe za izradu smeše čijim će se pečenjem dobiti cementni klinker ubrajaju se:

U osnovne sirovine koje služe za izradu smeše čijim će se pečenjem dobiti cementni klinker ubrajaju se:

- sirovine karbonatnog karaktera (krečnjak i neke vrste laporca sa visokim sadržajem CaCO3)

- sirovine kiselog karaktera (gline, glinci, laporaste gline, tufovi, pucolani itd).

U korektivne sirovine čiji je osnovni zadatak da poboljšaju hemijski sastav smeše ubrajaju se:

- sirovine silikatnog karaktera (kvarcni pesak, tufovi i druge mineralne materije prirodnog ili veštačkog porekla)

- sirovine sa visokim sadržajem oksida gvožđa (piritne izgoretine i sl.)

U sirovine koje se u postupku dobijanja konačnog proizvoda mešaju sa klinkerom spadaju gips i dodaci kao što su: prirodni i veštački pucolani, granulisana zgura, krečnjak itd).

Alternativne sirovine

Upotreba alternativnih sirovina kao što su granulisana zgura visokih peći, leteći pepeo iz termoelektrana, silikatna čađ i dr. u procesu proizvodnje klinkera ili kao zamena za klinker u cementu ima značajan pozitivni doprinos u zaštiti životne sredine.

Odlaganje ovih nusproizvoda na tlu izaziva zagađenje vazduha, dok odlaganje u jezera i vodotokove oslobađa toksične metale koji su normalno prisutni u malim količinama. Posebno je pogodna okolnost da se teški metali sadržani u cementu praktično ne izlučuju iz konačnih cementnih proizvoda – betona i maltera.

Upotrebom alternativnih sirovina pri proizvodnji klinkera ili kao zamena dela klinkera u cementu, smanjuje se potrošnja prirodnih-neobnovljivih izvora sirovina i emisija CO2 (uzrokovane reakcijom dekarbonatizacije iz sirovine i sagorevanjem goriva). Naime, svaki postupak smanjenja količine klinkera u cementu daje uštedu u sirovini, gorivu i smanjenje emisije CO2 u atmosferu u istom procentu.

Proizvodnja klinkera

Postupak proizvodnje cementnog klinkera odvija se u širokom temperaturnom rasponu i obuhvata niz procesa i reakcija razlaganja i sinteze.

Postupak proizvodnje cementnog klinkera odvija se u širokom temperaturnom rasponu i obuhvata niz procesa i reakcija razlaganja i sinteze.

U temperaturnom rasponu od 50-900 oC iz sirovina se odstranjuje voda. Zagrevanjem sirovinske smeše od 50 – 100 oC iz materijala izlazi mehanički vezana voda, a od 100 – 300 oC i hemijski vezana voda vezana. Na temperaturama višim od 200 oC odvijaju se procesi dehidratacije (hemijske reakcije koje rezultiraju gubitkom vode iz molekula) i dehidroksilacije (hemijske reakcije koje rezultiraju izdvajanjem hidroksilne, -OH grupe, iz organskog jedinjena) glinenih supstanci. Temperature procesa dehidratacije i dehidroksilacije zavise od vrste glinenih minerala koji se nalaze u sirovinskoj smeši.

Kod temperatura od 900 – 1100 oC odvija se proces termičke disocijacije karbonata pri čemu se razlažu krečnjak (CaCO3), dolomit (CaCO3xMgCO3) ili magnezit (MgCO3).

U temperaturnom intervalu 1000 – 1200 oC dolazi do prvih reakcija između CaO iz krečnjaka i kiselih oksida iz gline (SiO2, Al2O3 i Fe2O3) tj. započinju reakcije stvaranja klinker minerala i konačnog proizvoda cementnog klinkera. Ove reakcije stvaranja ili sinteze klinker minerala, zbog prisutnih mineralizatora i topitelja započinju već iznad 700 oC. Tako je i dokazano da se već:

U temperaturnom intervalu 1000 – 1200 oC dolazi do prvih reakcija između CaO iz krečnjaka i kiselih oksida iz gline (SiO2, Al2O3 i Fe2O3) tj. započinju reakcije stvaranja klinker minerala i konačnog proizvoda cementnog klinkera. Ove reakcije stvaranja ili sinteze klinker minerala, zbog prisutnih mineralizatora i topitelja započinju već iznad 700 oC. Tako je i dokazano da se već:

- i ispod 800 oC stvara CaOxAl2O3 ili CA, a moguće i CaOxFe2O3 tj. CF,

- između 800 – 900 oC započinje stvaranje CaOxSiO2 ili CS, koji se transformiše kod oko 1000 oC u jedinjenja sa većim sadržajem CaO,

- između 900 – 950 oC nastaje 5CaOx3Al2O3 ili C5A3 odnosno C12A7 koji se kao takav može naći i u gotovom proizvodu,

- između 950 – 1200 oC stvara se 2CaOxSiO2 ili C2S koji takođe ostaje u gotovom proizvodu,

- između 1200 – 1300 oC stvara se 3CaOxAl2O3 ili C3A koji po svojoj prilici prelazi u aluminatferitnu fazu 4CaOxAl2O3xFe2O3 ili C4AF,

- između 1200 - 1450 oC (faza sinterovanja) stvara se 3CaOxSiO2 ili C3S kao glavni i osnovni klinker mineral

U zoni sinterovanja, tj. kod temperatura 1450 oC i više, uspostavlja se stanje ravnoteže. Trajno zadržavanje ovog stanja postiže se naglim i što bržim hlađenjem, posebno u intervalu od 1450 oC do cca 1250 oC. Nakon hlađenja kojim je zadržan njegov mineralni sastav klinker se skladišti u posebne silose. Tu odstoji određeno vreme pre mlevenja kako bi slobodni kreč (CaOsl), koji je, možda, još preostao, reagovao sa vlagom i CO2 iz vazduha.

Proizvodnja cementa

Konačni proizvod – portland cement dobija se mlevenjem klinkera sa 2 – 4% gipsa u čeličnim kugličnim mlinovima. Gips se dodaje radi regulisanja vremena vezivanja dobijenog cementa.

U postupku mlevenja pored gipsa cementnom klinkeru se mogu dodati i drugi dodaci kao što su granulisana zgura visoke peći, prirodni i industrijski pucolani, krečnjak itd, što se čini kod proizvodnje cemenata sa dodacima.

O istoriji portland cementa možete više saznati ovde.

Izvori:

- Petar Krolo, "Tehnilogija veziva i kompozitnih materijala", Kemijsko-tehnološki fakultet u Splitu, 1999.

- Predrag Brzaković, "Priručnik za proizvodnju i primenu građevinskih materijala nemetaličnog porekla", Knjiga 1, Beograd, 2000.

- Peter C. Hewlett: "Lea’s Chemistry of Cement and Concrete", Fourth Edition, Read Educational and Proffesional Publishing Ltd., London, 1998